مروری اجمالی بر چرخه بخار و کندانس

بخار چگونه تولید، توزیع، کنترل و مصرف می شود؟ کندانس چگونه بازیافت می شود؟ این مقاله یک مرور کلی بر سیستم بخار است.

این مقاله از “چرخه بخار و کندانس” با هدف ارائه یک نمای کلی از یک واحد تولید بخار در نظر گرفته شده است. این بخش توضیحی در مورد چگونگی ارتباط اجزای مختلف واحد تولید بخار با یکدیگر است میتواند برای افراد مختلف مفید باشد .

دیگ بخار موتورخانه :

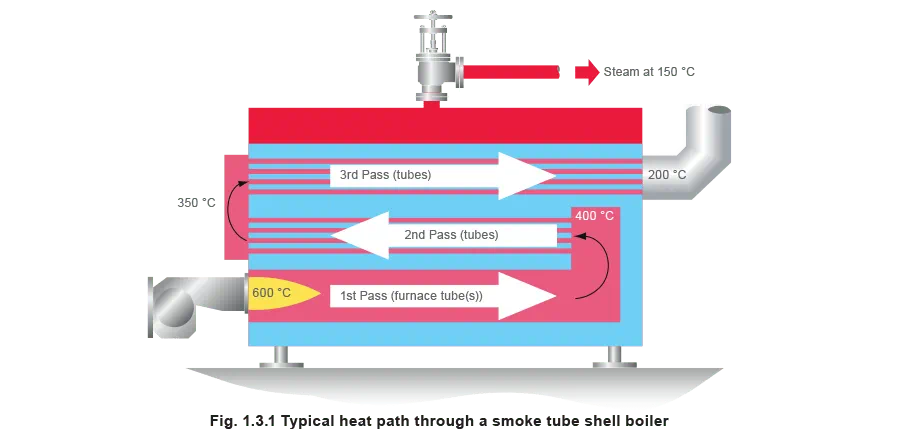

دیگ بخار قلب تپنده سیستم بخار است. یک دیگ بخار بروز معمولا دارای یک مشعل استاندارد است که حرارت را به سمت لوله های دیگ می فرستد.گازهای داغ حاصل از احتراق خروجی از مشعل در بویلر تا 3 سری به عقب و جلو از میان مجموعه ای از لوله های آتشخوار عبور می کنند تا حداکثر انتقال حرارت از طریق سطوح لوله به آب اطراف حاصل شود. هنگامی که آب به دمای اشباع (دمایی که در فشار ثابت تغییر فاز به بخار اتفاق می افتد) برسد، حباب های بخار تولید می شود که به سمت سطح آب بالا می روند و می ترکند. بخارتولید شده جهت ورود به سیستم و چرخه بخار به طرف فضای بالای دیگ هدایت می شود و این در حالیستکه شیر اصلی دیگ بخار فشار بخار بویلر را از فشار اصلی سیستم و سایر واحد ها جدا می کند.

بخار تحت فشار، فضای کمتری اشغال می کند.

دیگ های بخار معمولا تحت فشار کار می کنند تا بخار بیشتری با یک دیگ بخار کوچکتر تولید شود و با استفاده از لوله های با قطر کم به محل مصرف منتقل شود. در صورت نیاز، فشار بخار در محل مصرف کاهش خواهد یافت.

تا زمانی که مقدار بخار مصرفی به اندازه مقدار بخار تولید شده باشد، دیگ بخار تحت فشار ثابت باقی خواهد ماند. از طرف دیگر مشعل نیز برای تثبیت فشارکاری تعریف شده، کار خواهد کرد و همچنین دمای بخار را در حد صحیح نگه می دارد، زیرا فشار و دمای بخار اشباع به طور مستقیم به هم مرتبط هستند.

دیگ بخار دارای تعدادی تجهیزات و کنترل کننده است تا اطمینان حاصل شود که به طور ایمن، اقتصادی، کارآمد و با فشار ثابت کار خواهد کرد.

آب ورودی دیگ بخار :

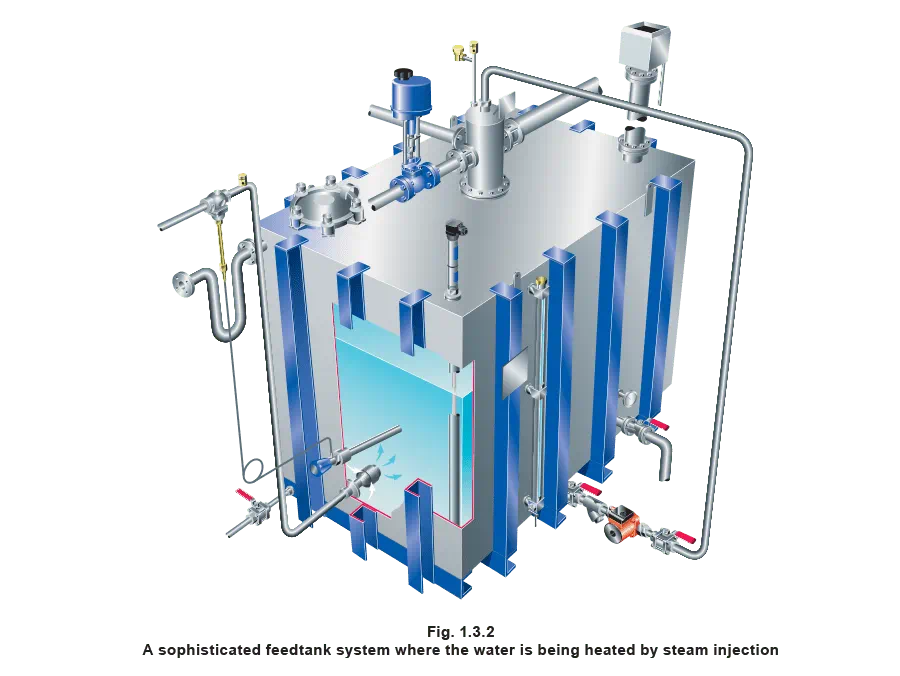

کیفیت آبی که به دیگ بخار وارد می شود بسیار مهم است. آب ورودی باید دمای مناسبی، معمولا حدود ۸۰ درجه سانتیگراد داشته باشد تا از شوک حرارتی به دیگ جلوگیری شود و عملکرد آن را بهینه نگه دارد. همچنین برای جلوگیری از آسیب به دیگ بخار، آب باید از کیفیت مناسبی برخوردار باشد.

آب آشامیدنی معمولی تصفیه نشده برای دیگ های بخار کاملاً مناسب نیست و می تواند به سرعت باعث کف کردن و رسوب گرفتن آنها شود. در این صورت، راندمان دیگ بخار کاهش یافته و بخار ناخالص و مرطوب خواهد شد و عمر دیگ بخار نیز کاهش خواهد یافت. لذا ضروری است که آب با مواد شیمیایی برای کاهش ناخالصی های موجود در آن تصفیه شود.

هر دو فرآیند تصفیه و گرم کردن آب ورودی به دیگ در مخزن تغذیه اصلی که معمولاً بالاتر از دیگ بخار قرار دارد انجام می شود. پمپ تغذیه در صورت نیاز آب را به دیگ بخار اضافه می کند. گرم کردن آب در مخزن تغذیه همچنین میزان اکسیژن محلول در آن را کاهش می دهد که این مسئله بسیار مهم میباشد زیرا نباید فراموش کنیم که آب حاوی اکسیژن خورنده است.

تخلیه دیگ بخار (Blowdown) :

استفاده از مواد شیمیایی برای تصفیه آب تغذیه دیگ بخار، منجر به بروز مواد جامد جدید معلق در دیگ می شود. این مواد به ناچار در کف دیگ به صورت لجن جمع می شوند که اجبارا با فرآیندی به نام “تخلیه کف” (Bottom Blowdown) خارج می شوند. تخلیه کف می تواند به صورت دستی انجام شود – اپراتور دیگ بخار با استفاده از یک کلید، شیر تخلیه را برای مدت زمان مشخصی، معمولا دو بار در روز، باز می کند.

برخی ناخالصی های دیگر نیز پس از تصفیه به صورت مواد جامد محلول در آب دیگ باقی می مانند. غلظت آنها با تولید بخار توسط دیگ بخار افزایش می یابد و در نتیجه برای کاهش غلظت کل، طور مرتب نیاز به تخلیه بخشی از محتویات دیگ ضروری است. این فرآیند “کنترل کل مواد جامد محلول” (TDS Control) نامیده می شود. این فرآیند می تواند توسط یک سیستم اتوماتیک انجام شود که از یک سنسور درون دیگ بخار یا یک محفظه حسگر کوچک حاوی نمونه ای از آب دیگ برای اندازه گیری سطح TDS در دیگ استفاده می کند. هنگامی که سطح TDS به نقطه تنظیم شده برسد، یک کنترلر به شیر تخلیه سیگنال می دهد تا برای مدت زمان مشخصی باز شود. آب از دست رفته با آب تغذیه با غلظت TDS پایین تر جایگزین می شود و در نتیجه کل TDS دیگ بخار کاهش می یابد.

کنترل سطح آب دیگ بخار :

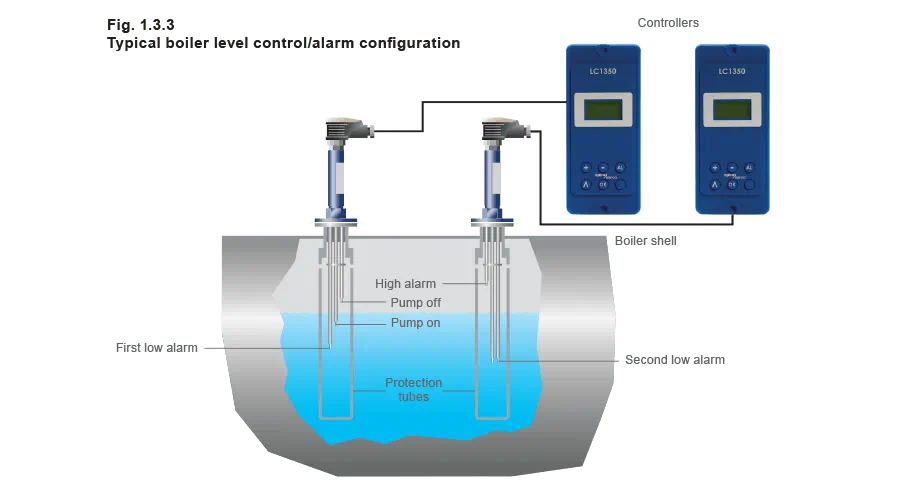

اگر سطح آب داخل دیگ بخار به دقت کنترل نشود، عواقب آن فاجعه بار خواهد بود. اگر سطح آب بیش از حد پایین بیاید، بنحویکه لوله های دیگ بخار در معرض دید قرار گیرند، لوله های دیگ بخار ممکن است بیش از حد گرم شده، آسیب دیده و درصورت بروز خسارتهای شدیدترباعث انفجار شوند. اگر سطح آب بیش از حد بالا رود، آب می تواند وارد سیستم بخار شده و فرآیند را مختل کند.

به همین دلیل از کنترل سطح اتوماتیک استفاده می شود. برای رعایت قوانین، سیستم های کنترل سطح همچنین شامل عملکردهای هشدار دهنده ای هستند که در صورت وجود مشکل در سطح آب، دیگ بخار را خاموش کرده و توجه اپراتور را به خود جلب می کنند.

یک روش رایج برای کنترل سطح آب، استفاده از سنسورهایی است که سطح آب دیگ بخار را حس می کنند و در یک سطح مشخص، کنترل کننده سیگنالی را به پمپ تغذیه ارسال می کند تا پمپ روشن شده و سطح آب دیگ را تا حد مطلوب افزایش میدهد و با رسیدن به سطح از پیش تعیین شده خاموش می شود. سیستم پایش سطخ آب، موقعیتها را که پمپ در آن روشن و خاموش می شود و همچنین موقیعت هایی که آلارم سطح پایین یا بالا فعال می شود را در بر می گیرد و لازم بذکر است که در برخی از سیستم های جایگزین نیز از شناورها استفاده می کنند.

جریان بخار به واحد تولید :

هنگامی که بخار چگالش می یابد، حجم آن به شدت کاهش می یابد، که منجر به کاهش موضعی فشار می شود. این افت فشار در سیستم، جریان بخار را از طریق لوله ها ایجاد می کند.

بخار تولید شده در دیگ بخار باید از طریق لوله کشی به نقطه ای منتقل شود که در آنجا انرژی حرارتی آن مورد نیاز است. در ابتدا یک یا چند لوله اصلی یا خط بخار اصلی وجود خواهد داشت که بخار را از دیگ بخار به سمت واحد تولید مصرف کننده بخار هدایت می کند. سپس لوله های انشعاب کوچکتر می توانند بخار را به تجهیزات جداگانه توزیع کنند.

بخار با فشار بالا حجم کمتری نسبت به فشار اتمسفر اشغال می کند. هر چه فشار بالاتر باشد، قطر لوله های مورد نیاز برای توزیع جرم معینی از بخار کمتر می شود.

کیفیت بخار :

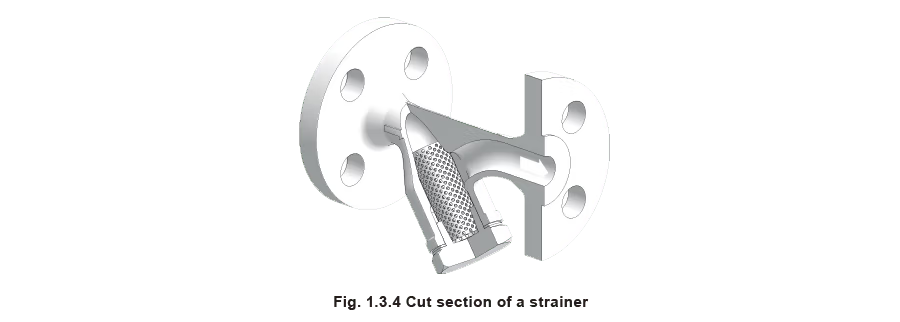

اطمینان از اینکه بخار خروجی از دیگ بخار در شرایط مناسب به فرآیند تحویل داده شود، بسیار مهم است. برای دستیابی به این امر، لوله کشی که بخار را در اطراف واحد تولید حمل می کند، به طور معمول شامل صافی ها، جداکننده ها و تله های بخار می شود.

- صافی (Strainer): صافی نوعی فیلتر در خط لوله است. حاوی توری است که بخار باید از آن عبور کند. هرگونه آلودگی عبوری توسط توری نگه داشته می شود. برای جلوگیری از گرفتگی، باید به طور مرتب صافی را تمیز کرد. دلیل اهمیت حذف آلودگی از جریان بخار این است که می تواند به تجهیزات واحد تولید آسیب جدی برساند و همچنین ممکن است محصول نهایی را آلوده کند.

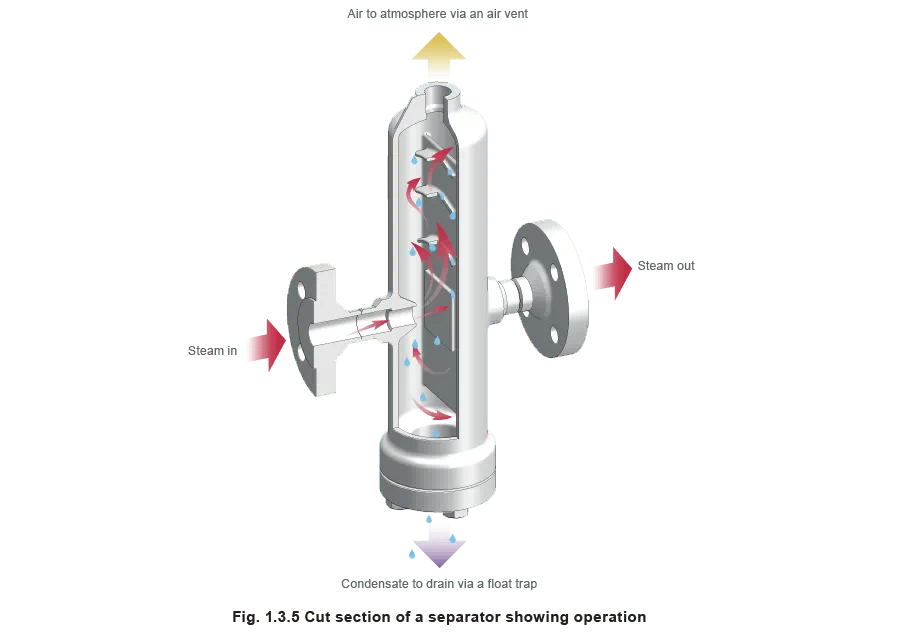

- جداکننده (Separator): بخار باید تا حد امکان خشک باشد تا اطمینان حاصل شود که گرما را به طور موثر منتقل می کند. جدا کننده محفظه ای در خط لوله است که حاوی مجموعه ای از صفحات یا پره هایی است که مسیر بخار را قطع می کند. بخار به صفحات برخورد می کند و هر قطره رطوبت موجود در بخار روی آنها جمع می شود و قبل از تخلیه از پایین جداکننده، جمع آوری می شود.

بخار از دیگ بخار وارد خطوط اصلی بخار می شود. در ابتدا لوله کشی سرد است و گرما از بخار به آن منتقل می شود. هوای اطراف لوله ها نیز سردتر از بخار است، بنابراین لوله کشی شروع به از دست دادن گرما به هوا می کند. عایق نصب شده دور لوله این اتلاف گرما را به میزان قابل توجهی کاهش می دهد.

هنگامی که بخار از سیستم توزیع وارد تجهیزات مصرف کننده بخار می شود، بخار دوباره انرژی را از دست می دهد با:

- گرم کردن تجهیزات

- انتقال مداوم گرما به فرآیند

با از دست دادن گرما، بخار دوباره به آب تبدیل می شود. آبی که تشکیل می شود به عنوان میعانات (condensate) شناخته می شود که تمایل دارد به انتهای لوله جاری شود و به همراه جریان بخار حرکت کند. این میعانات باید به چند دلیل از پایین ترین نقاط لوله کشی توزیع حذف شوند:

- میعانات گرما را به طور موثر منتقل نمی کند. لایه ای از میعانات داخل تجهیزات واحد تولید باعث کاهش کارایی انتقال حرارت می شود.

- هنگامی که هوا در میعانات حل می شود، خورنده می شود.

- میعانات انباشته می تواند باعث ضربه قوچ (waterhammer) پر سر و صدا و آسیب زننده شود.

- زهکشی نامناسب منجر به نشتی اتصالات می شود.

برای تخلیه میعانات از لوله کشی و در عین حال جلوگیری از خروج بخار از سیستم از وسیله ای به نام تله بخار استفاده می شود. تله بخار می تواند این کار را به چند روش انجام دهد:

• تله شناور (Float Trap): از اختلاف چگالی بین بخار و میعانات برای راه اندازی شیر استفاده می کند. با ورود میعانات به تله، شناوری بالا می رود و مکانیسم اهرم شناور شیر اصلی را برای خروج میعانات باز می کند. هنگامی که جریان میعانات کاهش می یابد، شناور پایین می آید و شیر اصلی را می بندد و از خروج بخار جلوگیری می کند.

• تله های ترمودینامیکی (Thermodynamic Traps): حاوی دیسکی هستند که برای میعانات باز می شود و برای بخار بسته می شود.

• تله های ترموستاتیک دو فلزی (Bimetallic Thermostatic Traps): یک عنصر دو فلزی از اختلاف دمای بین بخار و میعانات برای راه اندازی شیر اصلی استفاده می کند.

• تله های ترموستاتیک فشار متعادل (Balanced Pressure Thermostatic Traps): یک کپسول کوچک پر از مایع که حساس به گرما است، شیر را کنترل می کند.

پس از استفاده از بخار در فرآیند، میعانات حاصل باید از واحد تولید تخلیه شود و به دیگ بخار بازگردانده شود. این فرآیند در ادامه این بخش مورد بررسی قرار خواهد گرفت.

کاهش فشار

همانطور که قبلا ذکر شد، بخار معمولا با فشار بالا تولید می شود و ممکن است لازم باشد فشار در محل استفاده کاهش یابد، به دلیل محدودیت فشار واحد تولید یا محدودیت دمای فرآیند.

این عمل با استفاده از شیر فشارشکن (Pressure Reducing Valve) به دست می آید.

کاربرد بخار در مصارف مختلف:

انواع زیادی از تجهیزات مصرف کننده بخار وجود دارد. در زیر چند نمونه توضیح داده شده است:

• دیگ بخار جداره دار (Jacketed Pan): دیگ های بخار جداره دار، محفظه های بزرگ فولادی یا مسی هستند که در صنایع غذایی و سایر صنایع برای جوشاندن مواد – از میگو گرفته تا مربا – استفاده می شوند. این محفظه های بزرگ توسط جداره ای پر از بخار احاطه شده اند که برای گرم کردن محتویات عمل می کند.

• اتوکلاو (Autoclave): محفظه ای پر از بخار که برای مقاصد استریلیزاسیون، به عنوان مثال تجهیزات پزشکی، یا برای انجام واکنش های شیمیایی در دما و فشار بالا، به عنوان مثال پخت لاستیک، استفاده می شود.

• باتری گرم کننده (Heater Battery): برای گرمایش فضا، بخار به کویل های موجود در باتری گرم کننده منتقل می شود. هوای گرم شونده از روی کویل ها عبور می کند.

• گرمایش مخزن فرآیند (Process Tank Heating): یک کویل حاوی بخار در مخزنی از مایع برای گرم کردن محتویات تا دمای مورد نظر استفاده می شود.

• ولکانایزر (Vulcaniser): محفظه بزرگی از بخار که برای پخت لاستیک استفاده می شود.

• راه راه کننده (Corrugator): مجموعه ای از غلتک های گرم شده با بخار که در فرآیند راه راه کردن در تولید مقوا استفاده می شود.

• مبدل حرارتی (Heat Exchanger): برای گرم کردن مایعات برای مصارف خانگی/صنعتی.

کنترل فرآیند :

هر تجهیزاتی که از بخار استفاده می کند به روشی برای کنترل جریان بخار نیاز دارد. جریان ثابت بخار با فشار و دمای یکسان اغلب مورد نیاز نیست – در هنگام راه اندازی برای گرم کردن ملایم تجهیزات به جریان به تدریج افزایش یابنده نیاز است و هنگامی که فرآیند به دمای مطلوب رسید، جریان باید کاهش یابد.

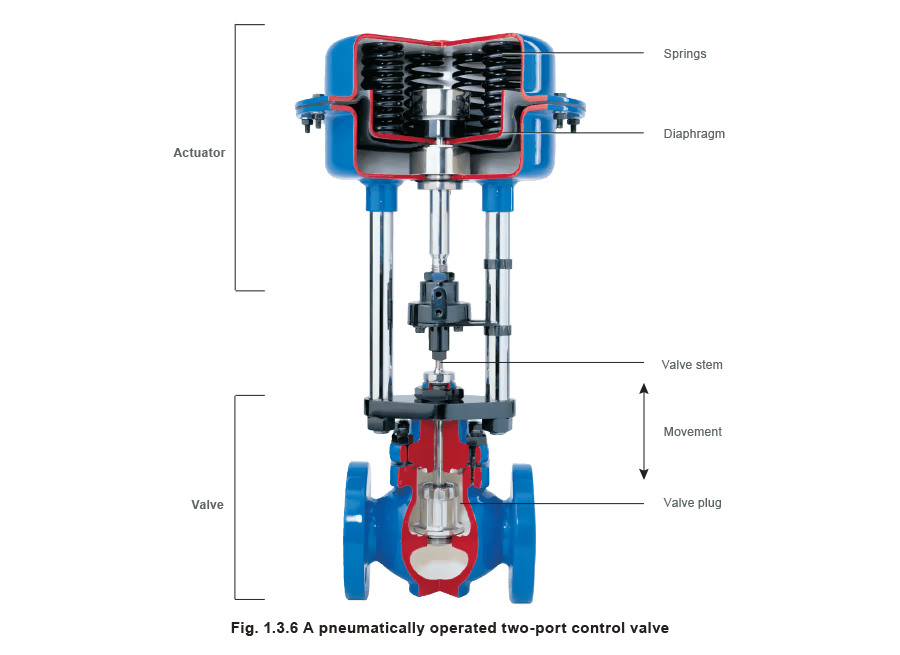

برای کنترل جریان بخار از شیرهای کنترل استفاده می شود. عملگر (actuator)، تصویر 1.3.6 را ببینید، وسیله ای است که نیرو را برای باز یا بسته کردن شیر اعمال می کند. یک سنسور شرایط فرآیند را کنترل می کند و اطلاعات را به کنترل کننده (controller) منتقل می کند. کنترل کننده وضعیت فرآیند را با مقدار تنظیم شده مقایسه می کند و سیگنال اصلاحی را به عملگر ارسال می کند که تنظیم شیر را کنترل می کند.

انواع شیر های کنترل :

- شیرهای کنترل با محرک پنوماتیکی (Pneumatically Actuated Valves): هوای فشرده برای باز یا بسته شدن شیر به دیافراگمی در محرک اعمال می شود.

- شیرهای کنترل با محرک برقی (Electrically Actuated Valves): یک موتور الکتریکی شیر را کنترل می کند.

- عملکرد مستقیم (Self-acting): کنترلر جداگانه ای وجود ندارد – سنسور دارای پرکننده مایع است که در پاسخ به تغییر دمای فرآیند منبسط و منقبض می شود. این عمل نیرو را برای باز یا بسته شدن شیر اعمال می کند.

حذف میعانات از تاسیسات :

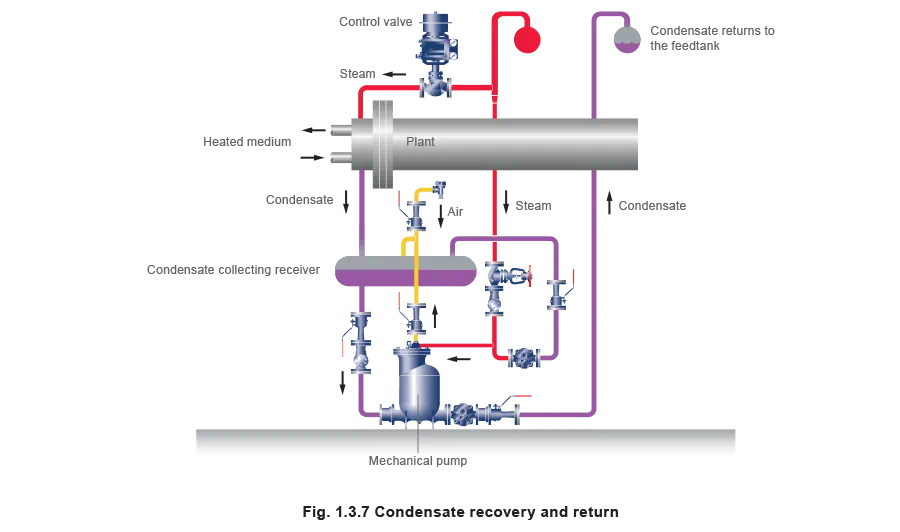

اغلب، میعاناتی که تشکیل می شوند به راحتی از طریق تله بخار از واحد تولید تخلیه می شوند. میعانات وارد سیستم زهکشی میعانات می شود. اگر آلوده باشد، احتمالا به فاضلاب فرستاده می شود. در غیر این صورت، انرژی حرارتی با ارزش موجود در آن را می توان با بازگرداندن آن به مخزن تغذیه دیگ بخار حفظ کرد. همچنین این مسئله در مصرف آب و هزینه های تصفیه آب صرفه جویی می کند.

گاهی اوقات ممکن است در داخل تجهیزات مصرف کننده بخار، خلائی ایجاد شود. این امر مانع از تخلیه میعانات می شود، اما زهکشی مناسب از فضای بخار، اثربخشی تجهیزات را حفظ می کند. در این صورت ممکن است نیاز به پمپاژ میعانات به بیرون باشد.

پمپ های مکانیکی (بخاررسان) برای این منظور استفاده می شوند. از این پمپ ها یا پمپ های برقی برای انتقال میعانات به مخزن تغذیه دیگ بخار استفاده می شود.

در شکل 1.3.7 یک پمپ مکانیکی نشان داده شده است که در حال تخلیه قسمتی از تاسیسات است. همانطور که مشاهده می شود، سیستم بخار و میعانات یک حلقه دائمی را نشان می دهد.

هنگامی که میعانات به مخزن تغذیه می رسد، برای بازیافت در دیگ بخار در دسترس قرار می گیرد.

پایش انرژی

در محیط آگاه به انرژی امروز، معمول است که مشتریان مصرف انرژی تاسیسات خود را پایش کنند.

از فلومتر بخار (Steam Flowmeters) برای کنترل مصرف بخار و همچنین تخصیص هزینه ها به بخش ها یا تجهیزات جداگانه واحد تولید استفاده می شود.

خدمات تعمیر دیگ بخار و آبگرم

شرکت اعتلای صنعت پارس دارای گواهی نامه صلاحیت پیمانکاری و گواهی نامه صلاحیت ایمنی پیمانکاران ارائه دهنده خدمات تخصصی تعمیر دیگ بخار و دیگ آبگرم با ارائه تضمین تعمیرات بصورت استاندارد و بهره گیری از پرسنل متخصص تعمیرات دیگ بخار و آبگرم باعث افزایش عمر مفید تعمیرات دیگ بخار ، کاهش هزینههای تعمیرات در آینده و تضمین ایمنی در موتورخانه میشود. در صورت تمایل، میتوانید برای مشاوره یا درخواست تعمیر دیگ بخار و آبگرم با ما تماس بگیرید.

1 دیدگاه

سوال داشتم خدمت تون

آیا خط کندانس در لوپرژر میتونه ۳۰ سانتیمتر بالاتر از خط بخار قرار بگیره وترپ قدرت لیفت رو داره