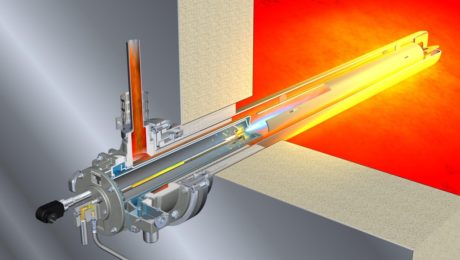

مشعلهای Recuperative چگونه کار میکنند؟

تکنولوژی مشعلهایی با راندمان بالا

مشخص نمودن پتانسیل های کاهش مصرف انرژی در مشعلهای گازسوز و بهره برداری از آنها

راندمان حرارتی کوره های عملیات حرارتی که از سوخت گاز بهره میبرند به میزان بسیار چشمگیری به کیفیت و طراحی مشعلهایی بازمیگردد که در آنها کوره ها مورد استفاده قرار گرفته اند . اغلب اوقات بدلیل مغایرتهای زمان فعالیت و یا شرایط نامناسب موجود، مشعلها نمیتوانند توانمندیهای بالقوه خود را نشان دهند.در ادامه و به کمک چندین مثال عملی نشان خواهیم داد که چگونه در یک سیستم مصارف غیر واقعی ایجاد شده و منجر میگردد تا از عملکرد با راندمان بالای سیستم جلوگیری شود .

۱-تنظیمات مشعل :

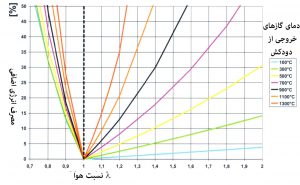

بدون توجه به این مسئله که شما چه نوع مشعلی را به کار میبرید، مشعلی مدرن با قابلیت بازیافت حرارت و یا مشعلی ساده و بدون توجه به این مسئله که آیا شعله با مواد داخل کوره مستقیما در تماس است و یا غیر مستقیم، نسبت هوا مهمترین پارامتری است که میتواند بر روی راندمان کاری مشعل شما و در هر پروسه ای تاثیر بسزایی داشته باشد . تشخیص مقدار نسبت هوا نیز براحتی و از طریق آنالیز محصولات احتراق قابل حصول میباشد . لطفا توجه داشته باشید که آنالیز محصولات احتراق در شرایط واقعی خط تولید ( دمای تولیدی و سایر شرایط تولیدی دیگر همچون شعله کوتاه و یا بلند ) اندازه گیری شود .

تعیین نسبت هوا از طریق اندازه گیری مقدار اکسیژن موجود در محصولات احتراق خروجی از دودکش (Ko2) و به کمک فرمول ذیل قابل محاسبه خواهد بود :

l = 0.21/(0.21-Ko2)

در عملکرد استاندارد مشعلها مقدار نسبت هوا بین ۱.۰۵ الی ۱.۲ ( کمی بالاتر از نسبت استویکیومتریک ) متناسب با مقدار اکسیژن قرائت شده از دودکش ( بین ۱.۰ الی ۳.۵ درصد ) میباشد. در نسبتهای هوای بالاتر از ۱.۰ هوای اضافی وارد شده به محفظه احتراق میبایست گرم شده و بدون انجام فعالیت خاصی محفظه احتراق را ترک کند. همچنین درصورت افزایش دما در محفظه احتراق مقدار مصرف سوخت نیز به شکل محسوسی افزایش خواهد یافت.

Air ratio λ

شکل ۱ : تاثیر تغییرات نسبت هوا و تغییرات دمای کوره بر روی افزایش مصرف سوخت کاملا قابل روئیت و محاسبه میباشد. همچنین درصورتیکه مقدار نسبت هوا کمتر از مقدار نسبت هوای استویکیومتریک ( ۱ ) باشد، علاوه بر افزایش خطر مسمومیت گاز منوکسید کربن، با توجه به شکل فوق مصرف انرژی به شکل ملموس تری افزایش خواهد یافت . در این شرایط نیز عطف به نمودارهای فوق، تاثیر تغییر نسبت هوا در افزایش مصرف سوخت واضح و مبرهن است.

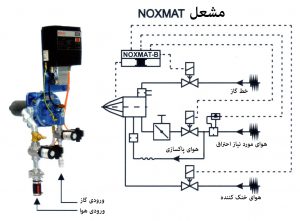

۲-پیکربندی مشعل :

مطابق با شکل ذیل تحقق اختلاط مناسب بین سوخت و هوا درصورتیکه هیچ ارتباطی بین خطوط گاز و هوا نیز وجود نداشته باشد، امکان پذیر میباشد. مقادیر سوخت گاز و هوا براحتی و توسط اپراتور قابل تنظیم میباشند. شیرهای برقی مشعل طی فرآیند روشن شدن، به سرعت باز میشوند و مشعل با بیشترین ظرفیت حرارتی و بلندترین طول شعله خود شروع به کار مینماید.این مسئله حصول احتراق کامل را حتی در سیکلهای عملکردی کوتاه تضمین مینماید. داشتن یک پروسه احتراق ایمن و استاندارد مستلزم بکارگیری تجهیزات استاندارد برای این نوع مشعلها میباشد و لذا به همین دلیل مشعلهای NOXMATمطابق با شرایط استاندارد تا ظرفیت۱۲۰ KWطراحی و تجهیز شده اند .

شکل ۲ – در این شکل مشعل NOXMAT مدل HGBE با قابل استارت سرد قابل روئیت میباشد که در راستای استاندارد سازی با شیرهای سوخت و هوا – کنترلر مشعل تجهیز شده اند .شکل واقعی مشعل در سمت چپ ( بدون وجود هوای خنک کننده و گیج فشار ) و شکل شماتیک آن در سمت راست قابل روئیت میباشد.

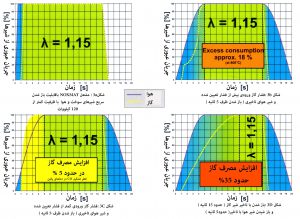

۳- سیکل زمانیکارکرد یک مشعل :

فوائد عملکرد مشعل فوق الذکر زمانی مشخص تر خواهد شد که مراحل کارکرد آن را از زمان باز شدن شیر هوا جهت شروع احتراق، طی فرآیند احتراق، خاموش شدن مشعل و آزاد سازی دوباره هوا جهت شروع احتراق بعدی، بخوبی بررسی کنیم. مراحل اشاره شده و تغغیرات آن را در صنعت میتوانید در شکلهای ۳a الی ۳d ببینید.

مقدار هوای اضافی ( مصرف سوخت بیشتر ) را زمانیکه مشعل در وضعیت شعله کامل خود قرار دارد و کلیه مشعلها طی مدت زمان طولانی بدون وقفه در وضعیت روشن قرار دارند، نمیتوان تعیین کرد.

۴-فشار خطوط حامل انرژی :

برای اینکه شاهد کارکرد مشعل با راندمان بالا باشیم، ضروری و حیاتی است که فشار خطوط سوخت و هوا در مجاری ورودی به مشعل ثابت بوده و نهایتا حدود ۵% نسبت به مقادیر تعیین شده توسط تولید کننده مشعل نوسان داشته باشد. در واقعیت و در کوره هایی که همزمان از مشعلهای متعددی بهره میبرند، نوسانات فشار در خطوط اشاره شده خیلی غیر معمول بنظر نمیرسد. برای رفع این نقیصه نیز براحتی میتوان از تلکنولوژی های جدید همچون تغییر سرعت فن جهت تثبیت فشار استفاده نمود و علاوه بر حل مشکل مذکور از امکان ذخیره سازی انرژی در زمانهایی که مشعلها در وضعیت شعله کوتاه نیز قراردارند، بهره مند شد .

همچنین جهت تثبیت فشار سوخت در مجاری ورودی به هر مشعل، در کوره های عملیات حرارتی که دارای مشعلهای متعدد هستند سعی میگردد تا با استقرار خط مرکزی تزریق سوخت شامل تثبیت کننده فشار – شیر قطع ایمن و سیستم اندازه گیری کننده مصرف سوخت، بر مشکل نوسانات احتمالی فشار سوخت نیز غالب شویم.

در مثالی بسیار کاربردی و جالب در شکل ۴ مشعلی را میتوانید ببینید که میتواند با فشاری بین ۴۷.۵ mbar الی ۵۲.۵ mbar فعالیت کند. درصورت انتخاب یک رگولاتور صحیح و مناسب ( ۱ ) میتوانیم مقدار فشار مناسب ۵۰ mbar را در ورودی مشعل تضمین نماییم. با انتخاب سایز مناسب شیر برقی ها ( ۳) و کلکتور پس از آن (۴) نیز میتوانیم امیدوار باشیم که شاهد افت فشار زیاد گاز پس از عبور از آنها نباشیم. در قسمت دیگر شاهد یک کنتور توربینی هستیم که درصورت انتخاب صحیح آن و در زمانهای اوج مصرف میتواند منجر به ایجاد افت فشاری بین ۱۰ mbar الی ۱۵ mbar گردد.

در این صورت و با توجه به جدول نشان داده شده در شکل ذیل متوجه خواهیم شده که فشار گاز در ورودی مشعل بین ۴۹.۹ mbar الی ۳۴.۳ mbar تغییر خواهد کرد. در نهایت مقدار نسبت هوا ( افزایش مصرف سوخت ) با افزایش تعداد مشعلهای در حال کار افزایش خواهد یافت .

شکل ۴ : جدول تغییرات فشار

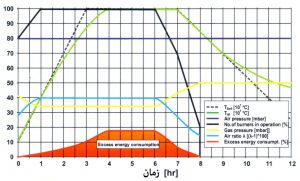

مزیت استفاده از تثبیت کننده فشار – تجهیزات ایمنی و کنتور که در شکل ۴ به آن اشاره کردیم با بررسی شکل شماره ۵ بسیار واضح تر خواهد شد. حال به شکل ۵ مراجعه فرمائید . منحنی نقطه چین، نشان دهنده دمای setpoint میباشد و منحنی سبز رنگ نیز نشان دهنده دمای واقعی یک کوره عملیات حرارتی است . فشار هوای احتراق نیز به رنگ آبی تیره نشان داده شده و روی عدد ۸۰ mbar تثبیت شده است. وضعیت خاموش یا روشن بودن مشعلها نیز بر اساس نمودار سیاه رنگ قابل بررسی است . فشار گاز ورودی به مشعلها ( منحنی زرد رنگ ) میبایست روی عدد ۵۰ mbar تثبیت گردد ولی با توجه به تعداد مشعلهای روشن و تغییر وضعیت آنها، نوسان مینماید. وضعیت مقدار نسبت هوا l = 1.15 نیز با رنگ آبی قابل ردیابی است . با بررسی منحنی مذکور ( محدوده قرمز رنگ مربوط به افزایش مصرف سوخت ) به راحتی میتوان پی برد که میزان افزایش مصرف چقدر تغییر پیدا خواهد کرد.

شکل ۵ : بررسی تغییرات پارامترهای مشعل در طول زمان

در مثال فوق الذکر درصورتیکه قیمت گاز را ۰.۰۴ Euro/KWhدر نظر بگیریم، بدلیل عدم تثبیت فشارها، میبایست سالانه حدود ۲۰/۰۰۰ Euro هزینه بابت افزایش مصرف سوخت اتلاف انرژی پرداخت نماییم.

مدیریت صحیح حاملهای انرژی و تثبیت فشارها میتواند از بروز اتلاف هزینه هایی اینچنینی جلوگیری نماید .

۵-مشعلهای بازیافت کننده حرارت:

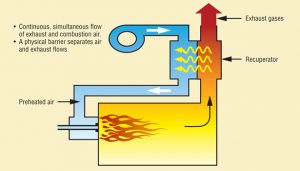

علاوه بر راه حلهای مختلفی که برای کاهش مصرف انرژی وجود دارند، یکی از راهکارها بازیافت حرارت از محصولات داغ احتراق خروجی از کوره و پیشگرم نمودن هوای مورد نیاز احتراق توسط آن میباشد. جهت اجرایی نمودن این راهکار دو روش وجود دارد :

– بکارگیری سیستم و مکانیزم بازیافت کننده حرارت مرکزی ( Central Recuperator )

– استفاده از مشعلهای بازیافت کننده حرارت ( Recuperative Burner )

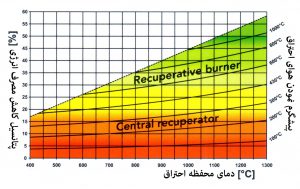

شکل ۶ : نمودار بررسی تاثیر پیشگرم نمودن هوای احتراق به روشهای مختلف بر روی کاهش مصرف انرژی

لطفا به شکل شماره ۶ دقت فرمائید . در این شکل مقدار انرژی قابل ذخیره سازی در صورت پیش گرم کردن هوای احتراق براساس دماهای مختلف کوره های متنوع ( Furnace chamber temperature )و میزان گرم شدن هوای مورد نیاز احتراق ( Air Pre Heating ) بیان شده است. به یاد داشته باشیم که کاهش تولید گاز CO2 منوط به کاهش مصرف سوخت نیز میباشد. توجه به این نکته بسیار ضروری است که در صورت پیش گرم نمودن هوای مورد نیاز احتراق بصورت غیر متمرکز و استفاده از مشعلهای دارای قابلیت بازیافت حرارت منجر خواهد گردید تا هوای بیشتری و با کیفیت بهتری پیش گرم شده و شاهد کاهش مصرف سوخت بیشتری باشیم.

توجه داشته باشید که هزینه تعویض مشعلها نه تنها از محل کاهش مصرف سوخت، بلکه از طریق کاهش هزینه های تعمیراتی و افزایش مدت زمان کاربری کوره ها و مشعلها براحتی قابل تامین خواهد بود . به همین دلیل امروز شاهد اقبال عمومی جهت جایگزینی مشعلهای قدیمی و نوسازی کوره ها میباشیم. درصورت استفاده از مشعلهای بازیافت کننده حرارت در مثال اشاره شده در شکل ۵ شما میتوانید هر سال حدود ۲۵۰۰۰ Euro کاهش هزینه ایجاد نمائید .

ترجمه : مهندس حسن خلخالی (کپی برداری از مطالب فوق در صورت ذکر منبع بلامانع است )

منبع : مستندات شرکت NOXMAT

- نوشته شده در مقالات

ارتباط بین فن مشعل و افت فشار محفظه احتراق چیست ؟

هه ما میدانیم که هوای مورد نیاز مشعل کاملا به مقدار سوخت مصرفی آن بستگی دارد و زمانیکه نیاز به مصرف سوخت بیشتری (بیشتر…)

- نوشته شده در مقالات

احتراق پالسی

احتراق پالسی : قسمت اول

احتراق پالسی : راهکاری عملی جهت توزیع یکسان حرارت در کوره

در این مقاله قصد داریم تا مروری بر روی تکنولوژی احتراق پالسی (Pulse Firing Technology ) و نتایج مثبت آن در توزیع یکسان حرارت در تمامی نقاط کوره داشته باشیم .

احتراق پالسی طی دهه های گذشته فوائد خود را آشکار نموده و در اینخصوص مقالات متعددی نوشته شده است . این سیستم برای اولین بار در اروپا معرفی و اجرا گردید و در آمریکا نیز پس از معرفی، این سیستم در دهه ۱۹۸۰ به آرامی شروع به رشد نمود . در آن سالها ، تولید کنندگان آمریکایی در حوزه پروسه های گرمایشی صنعتی خود و در غالب سیستمهای وارداتی از اروپا، از فوائد این مکانیزم ( بعنوان یک تکنولوژی جدید ) بهره مند میشدند .از طرفی از این اتفاق میتوان بعنوان یک اتفاق خوب اقتصادی برای همکاری مشترک شرکتهای Hauck Manufacturing و Krom Schroderیاد کرد .نوآوری مذکور توسط مهندس کنترل جوانی بنام Mike Shay و در شرکت Hauck رهبری میشد که بعدها موفق گردید با توجه به لیاقتهای خویش مدارج عالی را در این شرکت طی نماید .

طی سالهای گذشته مطالب متعددی درخصوص این تکنولوژی کنترل و منافع آن نوشته شده است ولی چگونه این تکنولوژی چنین منافعی را برای ما تامین میکند ؟

در یک کلام میتوان دلیل آن را افزایش انتقال حرارت همرفتی بدلیل افزایش سرعت خروج محصولات احتراق از دهانه مشعل عنوان کرد. کلید اصلی در این پروسه مشعلهای خاصی هستند که با فراهم آوردن امکان پرتاب بسیار سریع محصولات احتراق از دهانه خود باعث میشوند تا سیال داغ بسرعت مسیر کوره را از بین قطعات گرم شونده طی کند و از طریق انتقال حرارات جابجایی اجباری مواد داخل کوره را بشکل یکنواخت گرم کند .

انتقال حرارت جابجایی اجباری چیزی نیست جز انتقال حرارت بین اجسام جامد (مواد گرم شونده داخل کوره )و سیال گرم کننده ( محصولات داغ احتراق ) توسط یک ماشین مکانیکی ( مشعل سرعت بالا )

احتراق پالسی سه مسئله زیربنایی را که همه پروسه های حرارتی تولیدی با آن درگیر میباشند، مد نظر قرار میدهد. این سه مسئله عبارتند از :

۱- توزیع حرارت بسیار غیریکنواخت در کوره ها

۲- Turndown ناکافی سیستمهای احتراق کوره در نگاه کلی

۳- مصرف بسیار بالای سوخت

جهت جلوگیری از خستگی شما، این مطلب به چند مقاله تقسیم شده و ما در مقاله بعدی سعی خواهیم کرد تا این سه مسئله را بدقت مد نظر قرار دهیم .

- نوشته شده در مقالات

بهینه سازی مصرف انرژی در کوره ذوب آلومینیوم

این روزها صنعتگران عرصه بازیافت فلزات ( از طریق پروسه های حرارتی ) توجه خود را بر روی افزایش بیشتر تولید – افزایش کیفیت محصولات و کاهش اثرات زیست محیطی معطوف نموده اند . صنعت بازیافت آلومینیوم ( ذوب قراضه ) نیز از این امر مستثنی نمیباشد. در این صنعت، از احتراق بعنوان منشاء اصلی حرارت استفاده شده و تحقق آیتمهای فوق الذکر نیز منوط به بکارگیری مکانیزمی با کیفیت و هوشمند میباشد .صنعت ذوب آلومینیوم، از لحاظ مصرف انرژی ، جزو صنایع پر مصرف بوده و تقریبا یک سوم از هزینه تولید، مرتبط با هزینه های احتراق و تعاملات زیست محیطی مرتبط میباشد . طی ۴۰ سال گذشته صنایع ذوب آلومینیوم موفق شده اند تا چیزی حدود ۶۰ درصد از مصرف انرژی خود را از طریق جایگزینی ذوب آلومینیوم از سنگ معدن با ذوب آلومینیوم از قراضه ها کاهش دهند !

تامین آلومینیوم از طریق ذوب شمش آن فقط ۶ درصد انرژی در مقایسه با تامین آن از طریق سنگ معدن نیاز خواهد داشت ! به همین دلیل تامین آلومینیوم از طریق ذوب آلومینیوم های قراضه در مقایسه با ذوب سنگ آلومینیوم، نهایتا ۱۰ درصد انرژی مصرف خواهد نمود .

اخیرا شرکتهای بازیافت کننده آلومینیوم از قراضه ها، با افزایش صادرات قراضه ها به کشور چین جهت بازیافت مواجه شده اند . در این شرایط رقابتی تنها شرکتهایی موفق خواهند بود که بتوانند پروسه احتراق خود را بهبود داده و با روشهای نوین ذیل و از طریق کاهش مصرف انرژی شرایط خود را بهبود ببخشند :

– نسبت کنترل سوخت و هوا بصورت مداوم

– پیش گرم نمودن قراضه های آلومینیوم

– پیش گرم نمودن هوای احتراق

– بهینه سازی عایقکاری کوره و نگهداری و تعمیرات اثربخش

– کاهش تلفات اکسیداسیون

– کاهش تلفات حرارت

در این مقاله سعی داریم تا نشان دهیم چگونه میتوانیم کاهش مصرف انرژی ناشی از روشهای فوق را اندازه گیری نماییم . شما میتوانید با دانلود فایل تهیه شده از اینجا ، عوامل مرتبط با پروسه احتراق و کوره مرتبط را تغییر داده و از تاثیر آن بر روی کاهش مصرف انرژی در پروسه تولید خود مطلع شوید .

چرخه بازیافت :

چرخه بازیافت آلومینیوم شامل این مراحل میشود : پروسه های ابتدایی – ذوب – پالایش و ریخته گری

دو نوع متداول بازیافت آلومینیوم از قراضه ها عبارت است از :

– قراضه های آلومینیوم آماده ذوب

– قراضه های آلومینیوم نیازمند عبور از پروسه های ابتدایی

روشهای متعددی برای ذوب آلومینیوم از قراضه ها وجود دارد . اکثر روشهای موجود تشکیل شده از محفظه هایی عایق شده میباشند که همانند کوره های سنتی از احتراق مشعلهای با سوخت گاز جهت بالا بردن دما بهره میبرند . پس از حصول بلوغ نسبی در پروسه های ذوب، تکنولوژی های اولیه، آرام آرام به سمت بهینه سازی پروسه های احتراق – تولید آلومینیوم تمیز تر و کاهش تلفات آلومینیوم در اثر اکسیداسیون حرکت نموده اند .

کوره های Reverb بار اصلی را بر دوش خود دارند . در حالت Batch، قراضه های آلومینیوم سبک در قسمت پائین کوره مستقر و با لایه ای از آلومینیوم سنگین پوشیده میشود. Flux ( شامل ۹۰ درصد سدیم کلراید و ۱۰ درصد سدیم فلوراید ) اضافه میگردد و پروسه اضافه نمودن قراضه و ذوب تا پر شدن کوره مطابق ظرفیت ادامه خواهد یافت . سپس سرباره ها جدا و مذاب تخلیه میگردد.

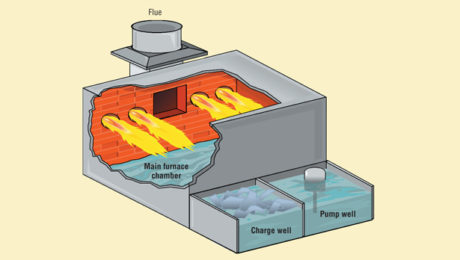

مدل رایج کوره های فوق الذکر ( همانند شکل ۱)دارای دربهای جانبی جهت شارژ قراضه بداخل کوره میباشد.

قراضه آلومینیوم و Flux بداخل کوره شارژ و به سمت منطقه اصلی کوره ( منطقه ذوب ) هدایت میگردند. این کوره ها قادر به تولید مذاب تمیز با کمترین آلودگی و تفاله بوده و قادر هستند در سیکل های طولانی و تعداد دفعات زیاد کار نمایند .

Stack melter یکی دیگر از اجزاء کوره های تجاری Reverb میباشد. مسیر تخلیه محصولا احتراق بگونه ای طراحی میگردد تا قبل از خروج از کوره و پس از عبور از میان قراضه های آلومینیوم آنها را پیشگرم نمایند . این کوره ها بمراتب از کوره های سنتی رادندمان بیشتری دارند . تمیزی یکی از کاراکترهای بسیار مهم در فروش محصولات ریخته گری میباشد. بهمین دلیل بسیاری از تولید کنندگان با عبور مواد مذاب از داخل فیلترهای سرامیکی آنها را فیلتر مینمایند.

شکل شماره ۲

انرژی مورد نیاز جهت ذوب آلومینیوم :

برای ذوب آلومینیوم نیاز به مقدار انرزی داریم تا آلومینیوم جامد را به دمای ذوب ۶۶۱ درجه سانتیگراد برساند و پس از اتمام پروسه ذوب، حوضچه مذاب را تا دمای مورد نیاز جهت عملیات ریخته گری افزایش دهد. فرمول ذیل انرژی حرارتی مورد نیاز جهت گرم کردن آلومینیوم از ۷۷ درجه فارنهایت تا دمای ذوب نشان میدهد.

فرمول (۱ ) Btu/Pound = 0.281 ( Cast T, F ) + 116

بنابراین حدود ۵۰۰ Btu/Pound انرژی جهت رسیدن به دمای ذوب ۷۴۳ C خواهد بود . این درحالی است که بسیاری از کارگاه های ریخته گری انرژی بمراتب بیشتری را جهت این کار اختصاص میدهند . چرا ؟

اولا در محاسبه بالا ما مقدار پرت انرژی را لحاظ نکرده ایم . این مقدار برای یک کوره کوچک میتواند چیزی درحدود ۲۵۰ Btu/pound باشد.

ثانیا ممکن است فشار کوره کمی منفی باشد که منجر خواهد شد تا مقادیر قابل توجهی از هوای سرد اطراف وارد کوره شود . قطعا برای اینکه دمای این هوا به دمای خروجی از اگزاست ( حدود ۱۱۵۰ درج سانتیگراد ) برسد، سوخت زیادی میبایست بیهوده مصرف گردد.

نهایتا ممکن است اپراتور برای رسیدن به تولید ذوب بالاتر دمای کوره را بالاتر برده و در نتیجه دمای دودکش نیز افزایش یافته و مقدار اتلاف انرژی افزایش یابد .

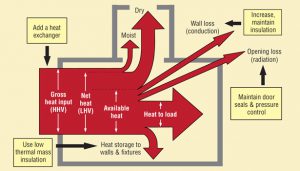

کلیه پارامترهای اشاره شده منجر میگردد تا مقدار انرژی مصرفی نسبت به انرژی مورد نیاز در فرمول ۱ چیزی درحدود ۴ برابر افزایش یابد. در این حالت فقط ۲۵ درصد از انرژی مصرفی جهت تحقق ذوب مصرف میگردد.( شکل ۲ )

اما برای کاهش مصرف انرژی چه کار میتوانیم انجام دهیم ؟ به برخی از راهکارها اشاره شد ولی اثر بخشی آنها چقدر خواهد بود ؟ درصورتیکه کلیه پارامترها و متغیرهای اثربخش در پروسه ذوب آلومینیوم را بدقت لحاظ نمائیم، این موضوع قابل محاسبه خواهد بود . شما میتوانید فایل آماده اکسل را دراینخصوص از آدرس www.industrialheating.com/AlMeltCalcدانلود نمایید . دراین فایل واحدها براساس SI و AES ارائه شده اند .

مدل سازی عملکرد یک کوره ذوب آلومینیوم SIDE – WELL :

یک کوره ذوب آلومینیوم side-well reverb مطابق شکل ۱ دارای تعدادی مشعل میباشد. درصورت وجود مخزن شارژ (charging well ) و مخزن پمپ (pump well )، آنها در سطوح جانبی دیواره های داغ کوره نصب خواهند گردید ( مطابق شکل ۱ ) . این دو مخزن و مخزن اصلی کوره از طریق مسیرهایی با یکدیگر مرتبط میگردند و این مسئله منجر به سیرکوله مناسب مذاب در کلیه قسمتهای کوره خواهد گردید. مشخصات یک کوره ۰۰۰/۲۵۰ پوندی Side – Well ذوب آلومینیوم به شرح ذیل خواهد بود :

– ۵۸۰ فوت مربع سطح حوضچه مذاب و ۳۰ اینچ عمق آن است .

– شدت ذوب معادل ۲۶۶ پوند در دقیقه خواهد بود .

– حجم گاز مصرفی کوره ۵۱۲ فوت مکعب در دقیقه خواهد بود . ( ارزش حرارتی گاز حدود ۱۰۰۰ BTU بازاء هر متر مکعب در نظر گرفته شده است .

– اتلاف حرارتی در ساعت چیزی حدود Btu 000/660/4 خواهد بود .

– دمای محصولات احتراق ( خروجی دودکش ) چیزی حدود ۱۱۷۱ درجه سانتیگراد خواهد بود .

– دمای حوضچه مذاب در حدود ۷۷۱ درجه سانتیگراد ارزیابی میگردد

– اکسیدان هوای سرد، ۶ درصد بیشتر از میزان استویکیومتریک آن میباشد.

– نشتی هوا بداخل کوره حدود ۲۵۰ فوت مکعب در دقیقه تخمین زده میشود.

براساس محاسبات انجام شده در فایل دانلود شده (AlMeltCalc ) مشخص میگردد که در صورت فعالیت مداوم کوره ذوب، چیزی حدود ۲۸ درصد سوخت مصرفی صرف فعالیتهای مقدماتی ذوب میگردد !

حال اجازه دهید تا با یکدیگر مرورکنیم که چگونه میتوانیم این راندمان را دوبرابر کرده و یا بهبود بدهیم.

روشهای بهینه سازی مصرف انرژی در این کوره :

اگر شما بخواهید راندمان کوره را بهبود بدهید، الزاما باید به کارکرد آن نیز اشراف داشته باشید. ابتدا میبایست میزان مصرف انرژی تک تک آیتمهای موثر در افزایش مصرف را اندازه گیری کرده و مشخصات کوره خود را با یک کوره ایده آل مقایسه کنید. اندازه گیری دمای محصولات احتراق در زمان ورود به دودکش – گرادیان دمایی در حوضچه مذاب –فشار کوره و انرژی مصرفی برای تولید هر پوند مذاب نمونه ای از آیتمهای فوق الذکر میباشند . شما میتوانید با اندازه گیری این مشخصات، شرایط کاری کوره را بهبود داده و محصول با کیفیت تری نیز تولید کنید . لطفا توجه داشته باشید برای این کارهای ساده نیاز به صرف ۱۰ سال زمان نیز نخواهید داشت .

در این مثال شما حدود Btu 1970 بازاء هر پوند مذاب انرژی مصرف خواهید نمود و این درحالیستکه شما مطابق با یک نمونه استاندارد میبایست حدود Btu 1900 بازاء هر پوند مذاب انرژی مصرف نمایید.

براساس شکل ۲ واضح است که بخش زیادی از انرژی از دودکش در حال هدر رفتن است. لطفا اجازه دهید تا بررسی کنیم که چگونه میتوانیم با تنظیم مناسب نسبت سوخت و هوا کمی از این اتلاف کم کنیم . توجه داشته باشید که در کل برای مدیریت احتراق ۲ راهکار استاندارد داریم :

– تزریق اکسیژن اضافه تر از استویکیومتریک جهت اطمینان از احتراق کامل سوخت

– عدم استفاده از اکسیژن اضافی

در مثال فوق ما از ۶% هوای اضافی جهت احتراق استفاده کردیم و این مسئله منجر گردید تا ورود هوایی سرد معادل ۲۵۰ فوت مکعب در دقیقه به داخل کوره داشته باشیم . حال تصور کنید مقدار هوای اضافی احتراق را به ۳% کاهش دهیم. در این حالت انرژی مصرفی در کوره به حدود ۱۸۶۰ Btu بازاء هر پوند مذاب خواهد رسید و این یعنی حدود ۶% بهینه سازی مصرف انرژی .

دریک روز معمولی این کوره با ۲۰ ساعت کار حدود ۰۰۰/۳۲۰ پوند مذاب تولید خواهد کرد . با یک محاسبه ساده پی خواهیم برد که در صورت کاهش هوای اضافی حدود ۰۰۰/۳۵ فوت مکعب در هر روز گاز کمتری مصرف خواهیم کرد . بنابراین اولین راهکار مناسب میتواند لحاظ نمودن تمهیداتی برای کنترل نسبت سوخت و هوا ( تا حدامکان نزدیک به شرایط استویکیومتریک ) باشد .مطمئن شوید که دمپر دودکش شما مطابق با شعله بزرگ مشعل تنظیم شده است تا فشار کوره شما در اغلب اوقات مثبت و یا نزدیک به فشار اتمسفر باشد.

شکل شماره ۳

بازیافت حرارت از دودکش :

علی رغم کنترل نسبت سوخت و هوا ، هنوز حدود ۵۳ % انرژی از طریق دودکش در حال هدر رفتن است .یکی از راهکارهای کاهش این اتلاف، استفاده از این انرژی برای پیش گرم کردن قراضه های ورودی به کوره است . در برخی از کوره ها این امکان دیده شده است ولی در بسیاری از کوره ها نیاز به اعمال تغییرات و بازسازی کوره خواهد بود . عبور محصولات احتراق از محل شارژ قراضه ها علاوه بر پیشگرم کردن قراضه ها منجر خواهد شد تا اتلاف انرژی تشعشعی از جداره های کوره کاهش یابد .

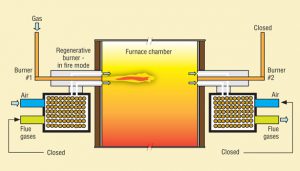

در مثال ما پیش گرم نمودن قراضه های آلومینیوم تا ۴۲۷ درجه سانتیگراد منجر خواهد شد تا حدود ۲۰% از مصرف انرژی در شرایط تولیدی ۲۶۶ پوند در دقیقه ای مذاب کاسته شود و مصرف انرژی به حدود ۱۳۷۰ Btu بازاء هر پوند برسد . ممکن است از این روش نتوانیم برای قراضه های ظریف استفاده کنیم . در این حالت میتوانیم از بازیافت کننده حرارت در دودکش جهت پیش گرم کردن هوای احتراق تا ۵۹۳ درجه سانتیگراد استفاده نمائیم ( شکل ۳ )در این حالت میتوانیم انرژی مصرفی را تا ۱۳۰۰ Btu بازاء هر پوند مذاب ( حدود ۳۴ % ) کاهش دهیم. روش دیگر بازیافت حرارت استفاده از مشعلهای احیا کننده حرارت (regenerative burners ) میباشد . در این روش حرارت در یک شبکه سرامیکی ذخیره شده و سپس هوای احتراق پس از عبور از این شبکه و پیش گرم شدن به سمت دهانه مشعل هدایت میگردد . ( شکل ۴ )

شکل شماره ۴

با این تکنیک میتوانیم هوای احتراق را تا دمای ۱۰۹۳ درجه سانتیگراد پیشگرم کنیم . اگر هوای احتراق تا دمای ۱۰۳۸ درجه سانتیگراد پیشگرم شود، انرژی مورد نیاز ذوب تا ۱۰۰۶ Btu بازاء هر پوند کاهش خواهد یافت. درصورتیکه از تجهیزات متناسب کننده نسبت سوخت و هوا و کنترل کننده های فشار کوره استفاده کنیم، امکان کاهش مصرف تا نصف مقدار اولیه دور از ذهن نخواهد بود . به یاد داشته باشید که همزمان با کاهش مصرف انرژی مقدار انتشار Co2 و NOX نیز کاهش خواهد یافت .

نتیجه گیری :

پیشرفت در طراحی مشعلها همراه با راهبری مناسب و نگهداری و تعمیرات موثر میتواند بمیزان چشمگیری هزینه های شما را کاهش و کیفیت محصولتان را افزایش دهد. شما میتوانید پس از دانلود فایل محاسباتی از آدرس www.industrialheating.com/AlMetCalc پس از تغییر هر یک از پارامترها از تاثیر هر یک مطلع شوید .

ترجمه – گردآوری و تدوین : مهندس حسن خلخالی (کپی برداری از مطالب فوق در صورت ذکر منبع بلامانع است ) منابع : https://www.industrialheating.com

- نوشته شده در مقالات

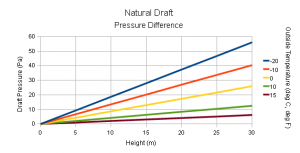

محاسبه مقدار مکش طبیعی دودکش

محاسبه مقدار مکش طبیعی دودکش:

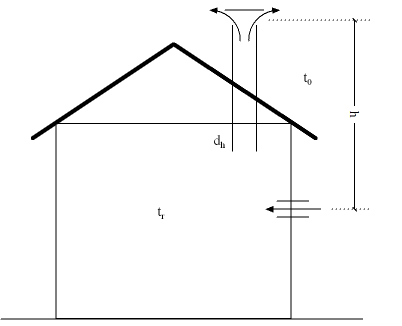

نرم افزار تحت وب زیر شما را قادر میسازد تا با وارد نمودن دمای داخل – دمای بیرون و ارتفاع دودکش مقدار مکش دودکش خود را ارزیابی منید.

محاسبه مقدار دبی و سرعت جریان در دودکش با مکش طبیعی

نرم افزار تحت وب زیر شما را قادر میسازد تا پس از ورود اطلاعات بتوانید مقدار دبی و سرعت جریان در داخل دودکشی مطابق با شکل بالا را محاسبه کنید. در این محاسبه مقدار ضریب اصطکاک کانال حدود ۰.۰۱۹ ( معادل یک کانال گالوانیزه نرمال ) لحاظ گردیده است.

منبع : سایت ENGINEERINGTOOLBOX

- نوشته شده در مقالات