مشعلهای Recuperative چگونه کار میکنند؟

تکنولوژی مشعلهایی با راندمان بالا

مشخص نمودن پتانسیل های کاهش مصرف انرژی در مشعلهای گازسوز و بهره برداری از آنها

راندمان حرارتی کوره های عملیات حرارتی که از سوخت گاز بهره میبرند به میزان بسیار چشمگیری به کیفیت و طراحی مشعلهایی بازمیگردد که در آنها کوره ها مورد استفاده قرار گرفته اند . اغلب اوقات بدلیل مغایرتهای زمان فعالیت و یا شرایط نامناسب موجود، مشعلها نمیتوانند توانمندیهای بالقوه خود را نشان دهند.در ادامه و به کمک چندین مثال عملی نشان خواهیم داد که چگونه در یک سیستم مصارف غیر واقعی ایجاد شده و منجر میگردد تا از عملکرد با راندمان بالای سیستم جلوگیری شود .

۱-تنظیمات مشعل :

بدون توجه به این مسئله که شما چه نوع مشعلی را به کار میبرید، مشعلی مدرن با قابلیت بازیافت حرارت و یا مشعلی ساده و بدون توجه به این مسئله که آیا شعله با مواد داخل کوره مستقیما در تماس است و یا غیر مستقیم، نسبت هوا مهمترین پارامتری است که میتواند بر روی راندمان کاری مشعل شما و در هر پروسه ای تاثیر بسزایی داشته باشد . تشخیص مقدار نسبت هوا نیز براحتی و از طریق آنالیز محصولات احتراق قابل حصول میباشد . لطفا توجه داشته باشید که آنالیز محصولات احتراق در شرایط واقعی خط تولید ( دمای تولیدی و سایر شرایط تولیدی دیگر همچون شعله کوتاه و یا بلند ) اندازه گیری شود .

تعیین نسبت هوا از طریق اندازه گیری مقدار اکسیژن موجود در محصولات احتراق خروجی از دودکش (Ko2) و به کمک فرمول ذیل قابل محاسبه خواهد بود :

l = 0.21/(0.21-Ko2)

در عملکرد استاندارد مشعلها مقدار نسبت هوا بین ۱.۰۵ الی ۱.۲ ( کمی بالاتر از نسبت استویکیومتریک ) متناسب با مقدار اکسیژن قرائت شده از دودکش ( بین ۱.۰ الی ۳.۵ درصد ) میباشد. در نسبتهای هوای بالاتر از ۱.۰ هوای اضافی وارد شده به محفظه احتراق میبایست گرم شده و بدون انجام فعالیت خاصی محفظه احتراق را ترک کند. همچنین درصورت افزایش دما در محفظه احتراق مقدار مصرف سوخت نیز به شکل محسوسی افزایش خواهد یافت.

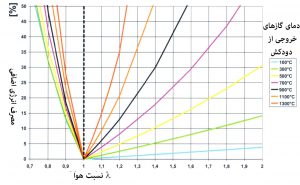

Air ratio λ

شکل ۱ : تاثیر تغییرات نسبت هوا و تغییرات دمای کوره بر روی افزایش مصرف سوخت کاملا قابل روئیت و محاسبه میباشد. همچنین درصورتیکه مقدار نسبت هوا کمتر از مقدار نسبت هوای استویکیومتریک ( ۱ ) باشد، علاوه بر افزایش خطر مسمومیت گاز منوکسید کربن، با توجه به شکل فوق مصرف انرژی به شکل ملموس تری افزایش خواهد یافت . در این شرایط نیز عطف به نمودارهای فوق، تاثیر تغییر نسبت هوا در افزایش مصرف سوخت واضح و مبرهن است.

۲-پیکربندی مشعل :

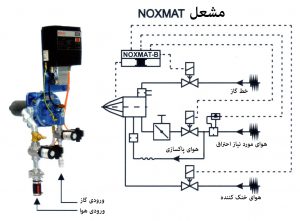

مطابق با شکل ذیل تحقق اختلاط مناسب بین سوخت و هوا درصورتیکه هیچ ارتباطی بین خطوط گاز و هوا نیز وجود نداشته باشد، امکان پذیر میباشد. مقادیر سوخت گاز و هوا براحتی و توسط اپراتور قابل تنظیم میباشند. شیرهای برقی مشعل طی فرآیند روشن شدن، به سرعت باز میشوند و مشعل با بیشترین ظرفیت حرارتی و بلندترین طول شعله خود شروع به کار مینماید.این مسئله حصول احتراق کامل را حتی در سیکلهای عملکردی کوتاه تضمین مینماید. داشتن یک پروسه احتراق ایمن و استاندارد مستلزم بکارگیری تجهیزات استاندارد برای این نوع مشعلها میباشد و لذا به همین دلیل مشعلهای NOXMATمطابق با شرایط استاندارد تا ظرفیت۱۲۰ KWطراحی و تجهیز شده اند .

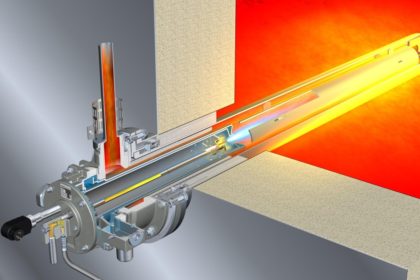

شکل ۲ – در این شکل مشعل NOXMAT مدل HGBE با قابل استارت سرد قابل روئیت میباشد که در راستای استاندارد سازی با شیرهای سوخت و هوا – کنترلر مشعل تجهیز شده اند .شکل واقعی مشعل در سمت چپ ( بدون وجود هوای خنک کننده و گیج فشار ) و شکل شماتیک آن در سمت راست قابل روئیت میباشد.

۳- سیکل زمانیکارکرد یک مشعل :

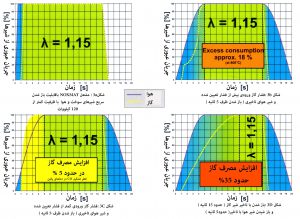

فوائد عملکرد مشعل فوق الذکر زمانی مشخص تر خواهد شد که مراحل کارکرد آن را از زمان باز شدن شیر هوا جهت شروع احتراق، طی فرآیند احتراق، خاموش شدن مشعل و آزاد سازی دوباره هوا جهت شروع احتراق بعدی، بخوبی بررسی کنیم. مراحل اشاره شده و تغغیرات آن را در صنعت میتوانید در شکلهای ۳a الی ۳d ببینید.

مقدار هوای اضافی ( مصرف سوخت بیشتر ) را زمانیکه مشعل در وضعیت شعله کامل خود قرار دارد و کلیه مشعلها طی مدت زمان طولانی بدون وقفه در وضعیت روشن قرار دارند، نمیتوان تعیین کرد.

۴-فشار خطوط حامل انرژی :

برای اینکه شاهد کارکرد مشعل با راندمان بالا باشیم، ضروری و حیاتی است که فشار خطوط سوخت و هوا در مجاری ورودی به مشعل ثابت بوده و نهایتا حدود ۵% نسبت به مقادیر تعیین شده توسط تولید کننده مشعل نوسان داشته باشد. در واقعیت و در کوره هایی که همزمان از مشعلهای متعددی بهره میبرند، نوسانات فشار در خطوط اشاره شده خیلی غیر معمول بنظر نمیرسد. برای رفع این نقیصه نیز براحتی میتوان از تلکنولوژی های جدید همچون تغییر سرعت فن جهت تثبیت فشار استفاده نمود و علاوه بر حل مشکل مذکور از امکان ذخیره سازی انرژی در زمانهایی که مشعلها در وضعیت شعله کوتاه نیز قراردارند، بهره مند شد .

همچنین جهت تثبیت فشار سوخت در مجاری ورودی به هر مشعل، در کوره های عملیات حرارتی که دارای مشعلهای متعدد هستند سعی میگردد تا با استقرار خط مرکزی تزریق سوخت شامل تثبیت کننده فشار – شیر قطع ایمن و سیستم اندازه گیری کننده مصرف سوخت، بر مشکل نوسانات احتمالی فشار سوخت نیز غالب شویم.

در مثالی بسیار کاربردی و جالب در شکل ۴ مشعلی را میتوانید ببینید که میتواند با فشاری بین ۴۷.۵ mbar الی ۵۲.۵ mbar فعالیت کند. درصورت انتخاب یک رگولاتور صحیح و مناسب ( ۱ ) میتوانیم مقدار فشار مناسب ۵۰ mbar را در ورودی مشعل تضمین نماییم. با انتخاب سایز مناسب شیر برقی ها ( ۳) و کلکتور پس از آن (۴) نیز میتوانیم امیدوار باشیم که شاهد افت فشار زیاد گاز پس از عبور از آنها نباشیم. در قسمت دیگر شاهد یک کنتور توربینی هستیم که درصورت انتخاب صحیح آن و در زمانهای اوج مصرف میتواند منجر به ایجاد افت فشاری بین ۱۰ mbar الی ۱۵ mbar گردد.

در این صورت و با توجه به جدول نشان داده شده در شکل ذیل متوجه خواهیم شده که فشار گاز در ورودی مشعل بین ۴۹.۹ mbar الی ۳۴.۳ mbar تغییر خواهد کرد. در نهایت مقدار نسبت هوا ( افزایش مصرف سوخت ) با افزایش تعداد مشعلهای در حال کار افزایش خواهد یافت .

شکل ۴ : جدول تغییرات فشار

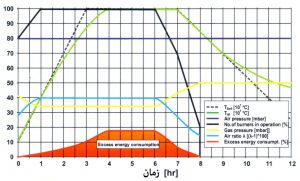

مزیت استفاده از تثبیت کننده فشار – تجهیزات ایمنی و کنتور که در شکل ۴ به آن اشاره کردیم با بررسی شکل شماره ۵ بسیار واضح تر خواهد شد. حال به شکل ۵ مراجعه فرمائید . منحنی نقطه چین، نشان دهنده دمای setpoint میباشد و منحنی سبز رنگ نیز نشان دهنده دمای واقعی یک کوره عملیات حرارتی است . فشار هوای احتراق نیز به رنگ آبی تیره نشان داده شده و روی عدد ۸۰ mbar تثبیت شده است. وضعیت خاموش یا روشن بودن مشعلها نیز بر اساس نمودار سیاه رنگ قابل بررسی است . فشار گاز ورودی به مشعلها ( منحنی زرد رنگ ) میبایست روی عدد ۵۰ mbar تثبیت گردد ولی با توجه به تعداد مشعلهای روشن و تغییر وضعیت آنها، نوسان مینماید. وضعیت مقدار نسبت هوا l = 1.15 نیز با رنگ آبی قابل ردیابی است . با بررسی منحنی مذکور ( محدوده قرمز رنگ مربوط به افزایش مصرف سوخت ) به راحتی میتوان پی برد که میزان افزایش مصرف چقدر تغییر پیدا خواهد کرد.

شکل ۵ : بررسی تغییرات پارامترهای مشعل در طول زمان

در مثال فوق الذکر درصورتیکه قیمت گاز را ۰.۰۴ Euro/KWhدر نظر بگیریم، بدلیل عدم تثبیت فشارها، میبایست سالانه حدود ۲۰/۰۰۰ Euro هزینه بابت افزایش مصرف سوخت اتلاف انرژی پرداخت نماییم.

مدیریت صحیح حاملهای انرژی و تثبیت فشارها میتواند از بروز اتلاف هزینه هایی اینچنینی جلوگیری نماید .

۵-مشعلهای بازیافت کننده حرارت:

علاوه بر راه حلهای مختلفی که برای کاهش مصرف انرژی وجود دارند، یکی از راهکارها بازیافت حرارت از محصولات داغ احتراق خروجی از کوره و پیشگرم نمودن هوای مورد نیاز احتراق توسط آن میباشد. جهت اجرایی نمودن این راهکار دو روش وجود دارد :

– بکارگیری سیستم و مکانیزم بازیافت کننده حرارت مرکزی ( Central Recuperator )

– استفاده از مشعلهای بازیافت کننده حرارت ( Recuperative Burner )

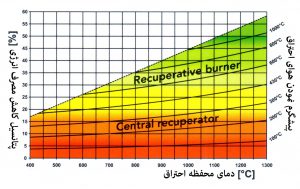

شکل ۶ : نمودار بررسی تاثیر پیشگرم نمودن هوای احتراق به روشهای مختلف بر روی کاهش مصرف انرژی

لطفا به شکل شماره ۶ دقت فرمائید . در این شکل مقدار انرژی قابل ذخیره سازی در صورت پیش گرم کردن هوای احتراق براساس دماهای مختلف کوره های متنوع ( Furnace chamber temperature )و میزان گرم شدن هوای مورد نیاز احتراق ( Air Pre Heating ) بیان شده است. به یاد داشته باشیم که کاهش تولید گاز CO2 منوط به کاهش مصرف سوخت نیز میباشد. توجه به این نکته بسیار ضروری است که در صورت پیش گرم نمودن هوای مورد نیاز احتراق بصورت غیر متمرکز و استفاده از مشعلهای دارای قابلیت بازیافت حرارت منجر خواهد گردید تا هوای بیشتری و با کیفیت بهتری پیش گرم شده و شاهد کاهش مصرف سوخت بیشتری باشیم.

توجه داشته باشید که هزینه تعویض مشعلها نه تنها از محل کاهش مصرف سوخت، بلکه از طریق کاهش هزینه های تعمیراتی و افزایش مدت زمان کاربری کوره ها و مشعلها براحتی قابل تامین خواهد بود . به همین دلیل امروز شاهد اقبال عمومی جهت جایگزینی مشعلهای قدیمی و نوسازی کوره ها میباشیم. درصورت استفاده از مشعلهای بازیافت کننده حرارت در مثال اشاره شده در شکل ۵ شما میتوانید هر سال حدود ۲۵۰۰۰ Euro کاهش هزینه ایجاد نمائید .

ترجمه : مهندس حسن خلخالی (کپی برداری از مطالب فوق در صورت ذکر منبع بلامانع است )

منبع : مستندات شرکت NOXMAT